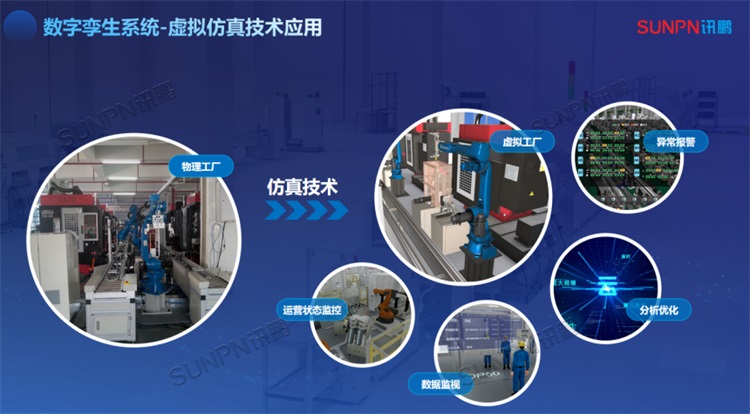

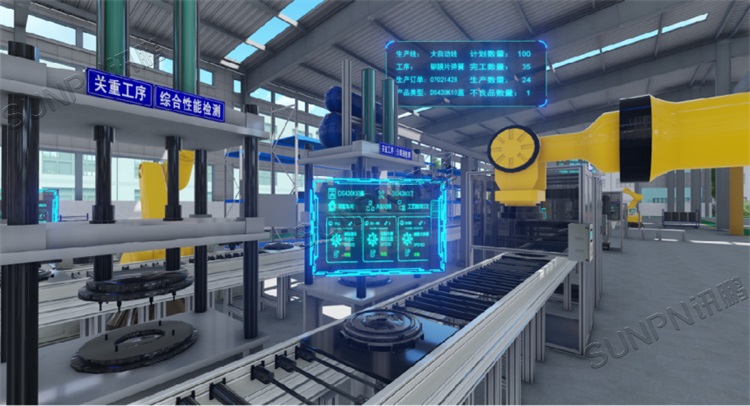

在工业智能制造推动下,数字孪生技术正成为制造业数字化转型的核心驱动力。今天详细介绍数字孪生实时监控技术在汽车工厂中的应用,重点解析从数据采集到三维驱动实现的全流程技术架构,并展示其在提升生产效率、降低成本和优化决策方面的显著价值。

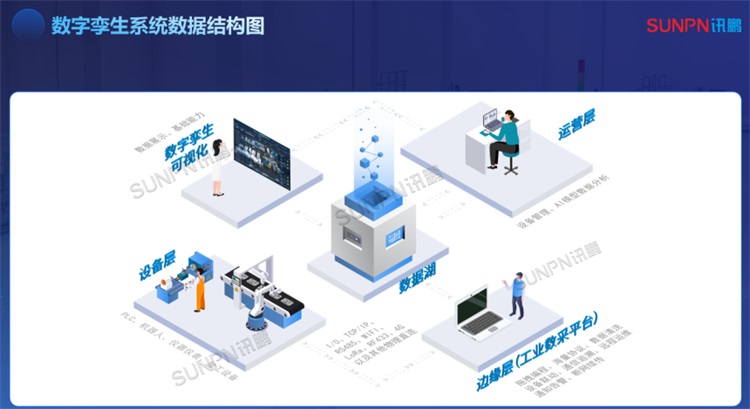

一、数字孪生实时监控技术架构

1.数据采集层

现代汽车工厂的数字孪生系统始于全面的数据采集网络。通过部署物联网(IoT)设备,包括:

高精度传感器:实时监测设备振动、温度、压力等关键参数

RFID系统:追踪物料和产品流转状态

工业摄像头:采集视觉数据用于质量检测

PLC控制系统:获取设备运行状态和控制指令

2. 数据传输与处理

采集的数据通过工业以太网、5G专网或TSN(时间敏感网络)传输至边缘计算节点和云端平台。关键技术包括:

协议转换:Modbus、OPC UA、MQTT等不同协议

数据清洗:剔除异常值和噪声数据

时序数据库:高效存储和检索时间序列数据

边缘计算:在数据源头完成初步分析和过滤

二、三维驱动实现机制

1.虚实映射建模

数字孪生的核心是建立物理实体与虚拟模型之间的精确映射关系。通过以下步骤实现:

三维建模:使用CAD/BIM数据构建工厂设备、产线和环境的精确模型

运动学建模:定义设备运动逻辑和约束条件

数据绑定:将实时数据流与模型参数关联,如:

设备状态数据→模型运动状态

传感器读数→模型可视化效果

生产节拍→虚拟产线运行速度

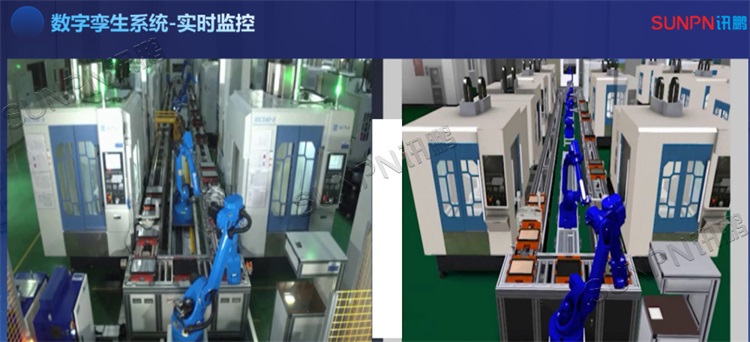

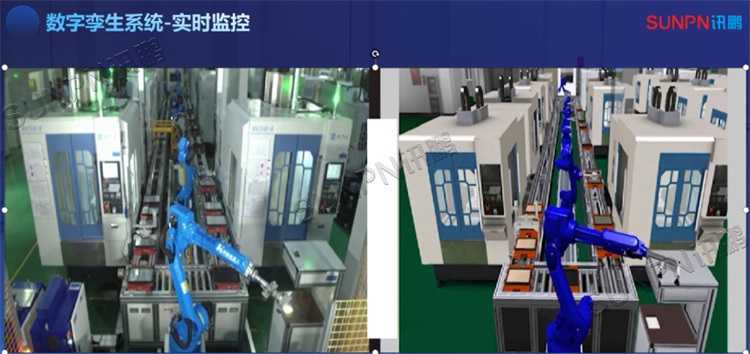

2.实时渲染与驱动

物理引擎:模拟重力、碰撞等物理效应

着色器编程:实现设备磨损、温度分布等可视化效果

动画系统:驱动机器人、传送带等设备的精确运动

多视角渲染:支持第一人称、鸟瞰等多种观察模式

三、核心功能实现

1.虚实同步机制

采用"数据-模型-呈现"三层架构,数据层实时采集并预处理工厂数据,模型层基于物理规律的仿真计算,呈现层三维可视化展示。

2.智能巡检功能

基于AI算法生成最优巡视路线,结合机器学习模型识别设备异常状态,通过MR设备叠加虚拟信息到真实场景,支持多地同步查看和标注

汽车工厂数字孪生实时监控技术通过构建物理世界与虚拟空间的精准映射,实现了生产全过程的透明化管理和智能化决策。从数据采集到三维驱动的完整技术链条,不仅大幅提升了制造效率和产品质量,更为企业数字化转型提供了坚实的技术基础。随着技术的不断演进,数字孪生必将成为智能制造时代工厂运营的核心支柱。

【】

)